连杆制造工艺是发动机制造过程中的重要环节,其最新技术和生产线的发展对于提高发动机性能和效率至关重要,以下是一些最新的连杆制造工艺技术和生产线介绍:

1、精密铸造工艺:利用高精度铸造技术制造连杆,可以获得高精度的几何形状和内部质量,通过优化铸造工艺和材料选择,可以提高连杆的强度、耐磨性和耐腐蚀性。

2、高强度材料:随着材料科学的进步,高强度钢、钛合金、铝合金等先进材料被广泛应用于连杆制造,这些材料具有高强度、轻量化和良好的耐磨性,有助于提高发动机的功率和效率。

3、数控加工技术:数控加工技术在连杆制造中发挥着重要作用,采用高精度数控机床,可以实现连杆的高效率、高精度加工,通过优化加工参数和工艺路线,可以提高加工质量和降低生产成本。

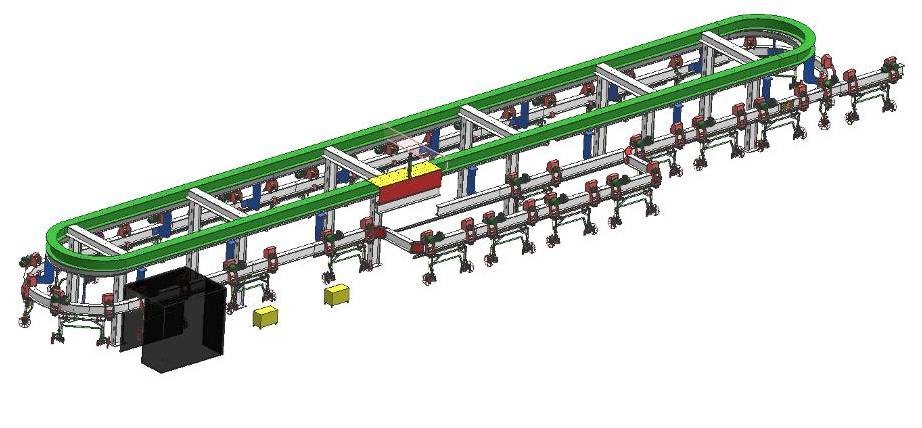

4、自动化生产线:连杆加工生产线正朝着自动化、智能化方向发展,通过引入机器人、自动化设备和智能控制系统,实现连杆生产过程的自动化控制,这不仅可以提高生产效率,还可以降低人工成本和操作难度。

5、热处理工艺:热处理是连杆制造过程中的关键步骤,采用先进的热处理技术,如淬火、回火、表面强化等,可以提高连杆的力学性能和耐腐蚀性,通过优化热处理工艺参数,可以实现连杆的精确控制,确保产品质量。

6、质量控制与检测:在连杆生产过程中,严格的质量控制与检测是必不可少的,通过引入先进的检测设备和手段,如无损检测、光谱分析、硬度测试等,确保连杆的质量符合标准要求。

连杆制造工艺正朝着高精度、高效率、自动化和智能化方向发展,通过引入先进技术、优化工艺路线和提高生产效率,可以满足发动机行业对连杆性能和质量的需求。

TIME

TIME